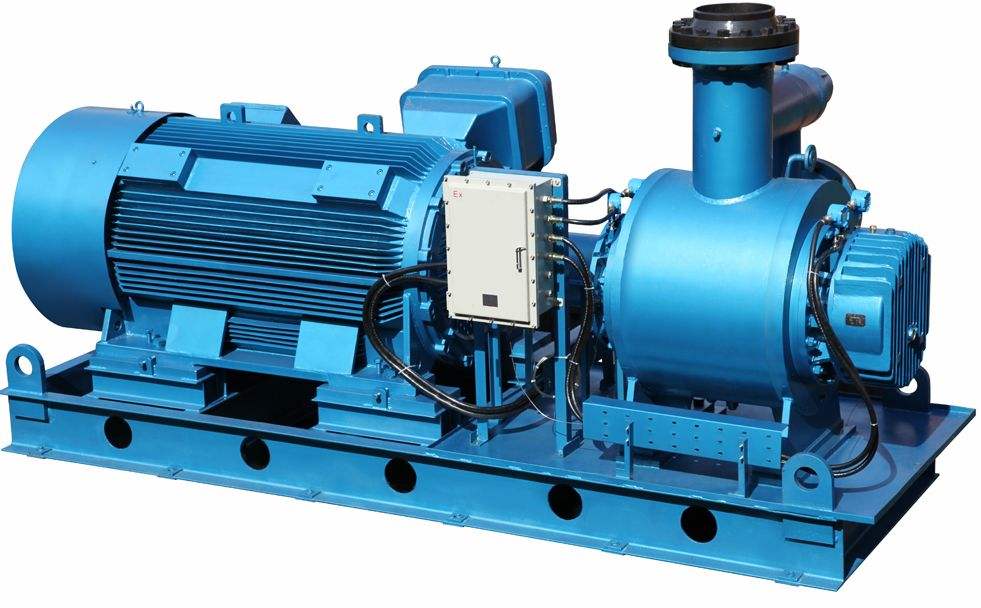

WKSe双螺杆泵

WKSe双螺杆泵的特点:

★ 清洗快速、方便

★ 无搅动、无脉动、无剪切、平稳地输送各种液体

★ 有很强的自吸能力,且能汽液混输

★ 工作元件间无接触,可夹带一定量的细小颗粒(如高岭土等)

★ 允许短期干运转(≤2min)

★ 介质粘度可达100000mm2/s

★ 改变转速来调节流量,输出压力保持稳定

★ 具有同步齿轮,轴承外置

★ 各种驱动方式均可使用

★ 可选择不同的进出口联接方式(法兰或圆弧螺纹联接)

★ 拆装方便,维修简单

★ 节能

WKSe双螺杆泵应用范围:

○化工业:各种酸、碱、盐液、树脂、甘油、石蜡、重渣油、汽油和其它化工原料。

○油漆业:油墨、各种油漆、颜料、涂料等。

○饮料食品业:酒精、酒类、蜂蜜、糖浆、牙膏、牛奶、奶油、酱油、植物油、动物油、巧克力、八宝粥等。

○制药业:各种制剂、葡萄糖液、以及各种注射液等。

WKSe双螺杆泵工作原理及结构特点:

无搅动、无脉动、低噪音

这是由螺杆泵的工作原理所决定。无论任何时间、地点,对周围环境没有任何影响。螺杆泵的固有工作原理保证了其工作时,几乎为零的压力脉动。超低噪音设计以及精心挑选的其他配套转动.部件,保证了整个机组即使在深夜工作,也不会对加气站附近的居民有任何影响。

干运转能力强

衬孔的相对位置由止口定位,螺杆轴由轴承支承定位,而工作期间保持螺杆和螺杆之间以及螺杆与衬套之间互不接触,因而,泵允许干运转;并允许输送各种介质(如牛顿及非牛顿流体、润滑性及非润滑性液体、腐蚀性液体等),适合于多相介质的输送。

适用于频繁启动的工况场所,每小时启动次数可达15~20次。

具有高的吸入性能,自吸能力强

因进口流道的特殊设计以及工作时液体的轴向速度相对较小,因此泵的NPSHr值很小,有很好的吸上能力;轴承和同步齿轮由齿轮箱中的齿轮油润滑,排出口设在泵的顶端,当停泵时,泵体内保留足够的介质,因此泵有很好的自吸能力。吸入真空度可达7.5m水柱。W.kse型双螺杆泵采用了特殊组合的螺杆型线,以及特殊的泵流道腔室设计,保证了泵能够在工作期间保持很高的工作效率。

操作简单,维修方便

W.kse型双螺杆泵采用独特的设计方式,使其操作和维修非常简便,可方便地拆下泵体联接螺钉,把泵体单独卸下,从而直接清洗泵体、螺旋套及机械密封,泵的过流部分没有死角。可用温度低于180℃的蒸汽或其它介质对泵进行清洗。维修更换密封不影响机组其它部件,泵的工作为可靠。

泵的出口可自行安置设施(如溢流阀、压力控制阀、安全阀等),如果需要,泵机组可提供为移动式(底座装有四个小轮子和牵引扶手)。

简单的维护,满意的工作寿命

W.kse型泵采用特殊的定位结构设计,轴承承受轴向力,螺杆转子之间,转子与泵壳之间没有任何金属接触,从而保证了泵的长时间几乎无磨损的工作。巧妙的传动结构设计使得日常维护工作量几乎为零。泵的使用寿命长。

特殊设计,调速灵活

根据用户的要求,可用无级调速电机驱动泵或用变频调速系统控制电机驱动泵,它们的共同特点是用调整电机的转速来调节泵的流量。

结构说明

泵体所能承受的大压力为 1.6MPa 。泵进出口连接方式分:①法兰连接,②管螺纹连接。泵体设有泄流孔,因而不必担心泵体内被存液污染。齿轮箱上有注油孔、泄油孔和放气螺塞。

密封形式

泵的标准旋转方向为顺时针转向(从轴端看),机械密封的安装与转向无关。密封形式分为:①标准机械密封形式( M1 ) 使用温度 20 ℃ ~180 ℃;②带冷却装置的机械密封形式( M4 ) 使用温度 -20 ℃ ~180 ℃ 带有一个轴封和一个 G1/4 ″的冷却接头;③橡胶油封密封形式( M3 ) 使用温度 -20 ℃ ~180 ℃ 带有两个轴封和一个 G1/8 ″的冷却接头。

WKSe型号及性能参数:

W3Kse系列

W3Kse-15-M1-W77双螺杆泵 W3Kse-15-M1-W75双螺杆泵

W3Kse-36-M1-W77双螺杆泵 W3Kse-36-M1-W75双螺杆泵

W4KSe系列

W4Kse-48-M1-W77双螺杆泵 W4Kse-70-M1-W75双螺杆泵

W4Kse-56-M1-W77双螺杆泵 W4Kse-36-M1-W75双螺杆泵

W4Kse-27-M1-W77双螺杆泵 W5Kse-22-M1-W75双螺杆泵

W5KSe系列

W5Kse-20-M1-W77双螺杆泵 W5Kse-20-M1-W75双螺杆泵

W5Kse-40-M1-W77双螺杆泵 W5Kse-40-M1-W75双螺杆泵

W5Kse-60-M1-W77双螺杆泵 W5Kse-60-M1-W75双螺杆泵

W6KSe系列

W6Kse-30-M1-W77双螺杆泵 W6Kse-30-M1-W75双螺杆泵

W6Kse-38-M1-W77双螺杆泵 W6Kse-38-M1-W75双螺杆泵

W6Kse-50-M1-W77双螺杆泵 W6Kse-50-M1-W75双螺杆泵

W6Kse-67-M1-W77双螺杆泵 W6Kse-67-M1-W75双螺杆泵

WKSe双螺杆泵运行注意事项:

一、双螺杆泵简介

双吸螺杆泵属容积式转子泵。该螺杆泵由两根相向旋转的螺杆轴组成,每根螺杆轴上装有旋向相反的螺旋套。在泵工作的过程中,两根螺杆轴上螺旋套相互啮合,并与泵体内腔形成密封腔,随着螺杆轴的转动,密封腔里的介质随着密封腔作轴向运动,平稳而又连续地输送到泵体中间处的泵出口。由于作用在螺杆轴上两螺旋套上的液压力是大小相等、方向相反。采用同步齿轮子传动,保证了螺杆相互啮合的过程中,螺旋套之间无金属接触,也无动力传递,从而保证泵的输送元件的低磨损,高可靠性。

螺杆轴上的液压径向力由单列圆柱滚子轴承和双列向心推力球轴承承受。当螺杆泵轴承为内置时,其轴承和齿轮都是通过被输送介质本身来润滑和冷却,无需再加润滑油或润滑脂。当螺杆泵轴承为外置时,其同步齿轮和单列圆柱滚子轴承由单独的齿轮箱内的齿轮油润滑,而双列向心推力球轴承由润滑脂润滑。

二、螺杆泵储存与防护通则

1、泵装置固定在包装箱内部的垫木上,以防止在正常装卸,运输过程中对泵的损坏。泵的进、出口都用管道盖板封堵,以防杂物进入泵腔。

2、如果泵不是立即安装和运转,或者泵在现场安装后一段时间内不能运转,则泵装置需要进行如下防护:

a、存放在干燥和干净的地点;

b、泵腔内应注满机油;

c、务必使泵进、出口上的盖板或封帽口正确的封严;

d、每周至少旋转泵轴几转;

e、在没有涂漆的泵的外面涂以防锈剂化合物;

f、在泵和电机传动装置上覆盖塑料或防水帆布。

g、新泵在未经本厂授权,不得解体。

三、螺杆泵安装与维修通则

1、安装要求

1.1 建议泵的安装位置,尽可能地靠近该泵抽送介质的供液源。泵房应该明亮宽敞、干净、干燥,以便进行日常维护,并有足够的空间进行安装 维护与保养。

1.2 泵机组对安装基础要求平整;

1.3 地脚螺栓与基础混凝土采用一次性浇灌法;

1.4. 泵机组安装好后,应严格检查联轴器同轴度公差,控制在0.08mm范围内,半联轴器端面间隙是否控制在规定范围内;

1.5 泵的吸入管,排出管口径及法兰面联接应与泵的进口相匹配,管路在满足配管要求前提下力求简单,以减少沿程损失;

1.6 泵的吸入高度,吸程应保证泵在工作时所需汽蚀余量为准;

1.7 泵不允许承受管路载荷;

1.8 泵吸入管路应装备过滤器,过滤器的滤网规格应根据输送不同介质的情况选用,滤网规格一般为10-60目,网格的过流面积应大于泵吸 口面积10-30倍;

1.9 安装前应对吸入、排出管清理干净,严禁带入焊渣、铁锈等杂物,以免进入泵后螺杆咬死;

1.10 管路作耐压试验和冲洗或吹扫时,应严格防止对泵及附件的损坏;

1.11 泵进出口配装相应真空表、压力表,以便观察工作状态,在泵出口应安装截止阀和单向阀;

1.12 机组安装调试,经2小时连续运转无异常现象后视作安装合格。

2、使用方法

为了保证泵的正常运转,第启动前的终检查是非常必要的,下面所列设备交付正常运转所需要需要2.1 检查所有管道:管道是否都有独立与泵的单独支撑,并保证对泵不施加额外的力,管道以及其它附件的结合处是否有泄漏,所有管道是否都已冲洗干净。阀门以及控制仪器是否都起作用,过滤器的网目是否符合要求;

2.2 泵腔内是否已注入足够的被输送的介质;

2.3 当泵轴承为外置时,应检查齿轮箱内的油位是否达到规定的位置,过量的齿轮油会引起齿轮油的过热;

2.4 检查进出口压力表以及其它仪表是否工作正常;

2.5 检查所有管道、电缆、控制线以及附属设备;检查泵轴的转动:用手转动联轴器,检查泵轴联轴器与电机轴是否均匀地转动,如果有任何的磨擦与咬合,则不应交付使用,应该查出故障原因并排除;

2.6 检查泵的转动方向:点动电动机,检查泵轴的转动方向是否与泵上的转向牌的方向一致;

2.7 打开管路所有阀门,保证整个输送管道顺畅;

2.8 带冷却结构的,开机前应先冲冷却液,保证排水口有较大的冷却液流出;

2.9 启动电机检查装置是否有异常噪声与震动。任何异常的震动和声音的改变需要寻清原因,并加以排除;

2.10 如需停泵应先断开电机电源再停泵,然后关闭进、出口管道上闸阀。

3、维护事项

3.1 泵驱动器若出现异常声音应立即停机,查找原因;

3.2 出口压力应在工作压力范围内,否则应查找原因;

3.3 若我厂提供了安全阀,则安全阀在出厂前已调试好,不应随意调整;

3.4 注意泵温的升降,以防止发生螺杆咬死,或轴功率不足现象;

3.5 轴封处漏油量大于10mL/h,应停机检查;

3.6 先停泵后关闭阀门;

3.7 根据所输送介质粘度的不同,泵的输出压力有所不同;

3.7.1 输送3oE的介质,应降压使用;

3.7.2 输送3-100oE的介质,允许泵在高压力下使用;

3.7.3 输送100oE以上的介质,应调整转速或控制油温下降;

4、润滑

4.1 双吸双螺杆泵轴承为内置时,其轴承和齿轮都是通过被输送介质本身来润滑的,无需再加润滑油或润滑脂。当轴承为外置时,采用齿轮箱中的齿轮油来润滑冷却同步齿轮,同时也用来润滑轴承座上的圆滚子轴承。建议齿轮箱中的齿轮油应采用参有抗泡剂、防腐剂以及抗磨极压剂的高品质的齿轮油。并且符合如下的性能指标:

ISO 150VG

运动粘度50℃ 80~165cst

闪点 190-200℃

4.2 常见牌号的齿轮油有:

极压工业齿轮油 120#

极压工业齿轮油 150#

美孚牌车辆齿轮油 120#

美孚牌车辆齿轮油 150#

长城牌车辆齿轮油 120#

长城牌车辆齿轮油 150#

4.3 齿轮油的更换间隔:

新泵 累计运转260小时

间歇运转 每累计运转1200小时

连续运转 每累计运转2200小时

注意:当泵不运转时,齿轮箱的油液位应保持在油标的中间,另外,润滑油的使用周期不超过6个月。

4.4 外置双吸双螺杆泵前轴承座上的双列向心推力球轴承是采用润滑脂润滑的,可通过油枪顶住注油杯压入轴承内,一般采用:

复合钙基脂 ZLG-1 温度 120℃~150℃

通用锂基脂 ZL-2 温度 -20℃~120℃

ZL-3 温度 -20℃~120℃

润滑脂的注油间隔:

正常工作条件下,累计运转约800小时加一次润滑脂。

如被输送介质温度超过150℃,建议累计运转约300小时加一次润滑脂。

主动轴注油量:18ml

从动轴注油量:18ml

5、保管

5.1 存放泵的仓库应保持干燥,通风良好,以免发生锈蚀;

5.2 如长期存放或保管不当,泵已发生锈蚀,应该拆开重新清洗,去氧化皮,装配中零件涂上防锈油,以免锈蚀。

故障排除:

故障现象 可能产生原因 排除方法

振动噪音大 ①吸入管路或泵吸入端漏气堵塞

②吸上高度超过泵的吸上真空高度

③轴承损坏 ①消掉漏气堵塞

②降低吸上高度减少管路阻力

③更换轴承

压力波动大 ①吸入管路或泵吸入端漏气堵塞

②吸上高度超过泵的吸上真空高度 ①消掉漏气堵塞

②降低吸上高度减少管路阻力

泵流量下降 ①吸入管路或泵吸入端漏气堵塞

②吸上高度超过泵的吸上真空高度

③转速过低

④齿轮磨损

⑤安全阀泄漏

⑥轴封泄漏 ①消掉漏气堵塞

②降低吸上高度减少管路阻力

③提高转速

④更换磨损件

⑤配研阀密封面

⑥检修更换机封元件

泵不上油 ①吸入管路或泵吸入端漏气堵塞

②吸上高度超过泵的吸上真空高度

③齿轮、泵体磨损

④轴转向不对 ①消掉漏气堵塞

②降低吸上高度减少管路阻力

③更换磨损件

④调整电机转向

功率增变大 ①输送介质粘度大

②泵内严重磨损

③泵与电机不同心

④出口管路堵塞 ①升温降低粘度

②检修更换有关磨损件

③校正同心度

④消掉堵塞

泵发热 ①齿轮、泵体磨损

②泵内严重磨损

③泵与电机不同心

④出口管路堵塞 ①更换磨损件

②检修更换有关磨损件

③校正同心度

④消掉堵塞

机械密封发热 ①机械密封回油孔堵塞 ①清洗回油孔

机械密封漏油 ①机械密封回油孔堵塞

②机械密封损坏,密封元件损坏 ①清洗回油孔

②调整弹簧压缩量,更换密封元件

WKSe双螺杆泵装卸及调试:

一、装卸要求

双螺杆泵装卸时,应将吊钩钩在包装箱上所标明的位置上。

泵/机组由合格的人员小心运送,避免猛烈撞击。

运输过程中保持泵/机组方向并注意包装指示。

运输和储存过程中泵进、出口应被封闭。

包装材料需要按当地规定处理。

起吊设备(如叉车、起重机、吊具、滑轮、吊绳等)需要保证其强度且由有资格的人员操作。泵或泵机组的重量件数据表。

泵或泵机组起吊时需要牢固,如泵体、法兰或底座。

二、安装及调试

1. 安装要求

1.1 建议泵的安装位置,尽可能地靠近该泵抽送介质的供液源。泵房应该明亮宽敞、干净、干燥,以便进行日常维护,并有足够的空间进行安装 维护与保养。

1.2 泵机组对安装基础要求平整;

1.3 地脚螺栓与基础混凝土采用一次性浇灌法;

1.4. 泵机组安装好后,应严格检查联轴器同轴度公差,控制在0.08mm范围内,半联轴器端面间隙是否控制在规定范围内;

1.5 泵的吸入管,排出管口径及法兰面联接应与泵的进口相匹配,管路在满足配管要求前提下力求简单,以减少沿程损失;

1.6 泵的吸入高度,吸程应保证泵在工作时所需汽蚀余量为准;

1.7 泵不允许承受管路载荷;

1.8 泵吸入管路应装备过滤器,过滤器的滤网规格应根据输送不同介质的情况选用,滤网规格一般为10-60目,网格的过流面积应大于泵吸 口面积10-30倍;

1.9 安装前应对吸入、排出管清理干净,严禁带入焊渣、铁锈等杂物,以免进入泵后螺杆咬死;

1.10 管路作耐压试验和冲洗或吹扫时,应严格防止对泵及附件的损坏;

1.11 泵进出口配装相应真空表、压力表,以便观察工作状态,在泵出口应安装截止阀和单向阀;

1.12 机组安装调试,经2小时连续运转无异常现象后视作安装合格。

2、使用方法

为了保证泵的正常运转,启动前的终检查是非常必要的,下面所列设备交付正常运转所需要检查的几项内容;

2.1 检查所有管道:管道是否都有独立与泵的单独支撑,并保证对泵不施加额外的力,管道以及其它附件的结合处是否有泄漏,所有管道是否都已冲洗干净。阀门以及控制仪器是否都起作用,过滤器的网目是否符合要求;

2.2 泵腔内是否已注入足够的被输送的介质;

2.3 当泵轴承为外置时,应检查齿轮箱内的油位是否达到规定的位置,过量的齿轮油会引起齿轮油的过热;

2.4 检查进出口压力表以及其它仪表是否工作正常;

2.5 检查所有管道、电缆、控制线以及附属设备;检查泵轴的转动:用手转动联轴器,检查泵轴联轴器与电机轴是否均匀地转动,如果有任何的 磨擦与咬合,则不应交付使用,应该查出故障原因并排除;

2.6 检查泵的转动方向:点动电动机,检查泵轴的转动方向是否与泵上的转向牌的方向一致;

2.7 打开管路所有阀门,保证整个输送管道顺畅;

2.8 带冷却结构的,开机前应先冲冷却液,保证排水口有较大的冷却液流出;

2.9 启动电机检查装置是否有异常噪声与震动。任何异常的震动和声音的改变寻清原因,并加以排除;

2.10 如需停泵应先断开电机电源再停泵,然后关闭进、出口管道上闸阀。

3、维护事项

3.1 泵驱动器若出现异常声音应立即停机,查找原因;

3.2 出口压力应在工作压力范围内,否则应查找原因;

3.3 若我厂提供了安全阀,则安全阀在出厂前已调试好,不应随意调整;

3.4 注意泵温的升降,以防止发生螺杆咬死,或轴功率不足现象;

3.5 轴封处漏油量大于10mL/h,应停机检查;

3.6 先停泵后关闭阀门;

3.7 根据所输送介质粘度的不同,泵的输出压力有所不同;

3.7.1 输送3oE的介质,应降压使用;

3.7.2 输送3-100oE的介质,允许泵在高压力下使用;

3.7.3 输送100oE以上的介质,应调整转速或控制油温下降;

4、润滑

4.1 双吸双螺杆泵轴承为内置时,其轴承和齿轮都是通过被输送介质本身来润滑的,无需再加润滑油或润滑脂。当轴承为外置时,采用齿轮箱中的齿轮油来润滑冷却同步齿轮,同时也用来润滑轴承座上的圆滚子轴承。建议齿轮箱中的齿轮油应采用参有抗泡剂、防腐剂以及抗磨极压剂的高品质的齿轮油。